数控车床操作教学:3分钟学会最实用的2个加工技巧,你掌握了吗?

数控车床作为现代制造业的核心设备,广泛应用于机械加工、汽车制造和航空航天等领域。然而,许多初学者在操作过程中常遇到各种问题,导致加工效率低下或产品质量不佳。本文将围绕数控车床操作中的常见问题,介绍两个最实用的加工技巧,帮助您在短短3分钟内快速提升技能。无论您是新手还是经验丰富的操作员,这些技巧都能为您的日常工作带来实际价值。

常见问题:为什么加工精度总是不达标?

在数控车床操作中,加工精度不达标是一个普遍问题。这通常源于刀具选择不当、参数设置错误或工件固定不稳等因素。例如,如果刀具磨损严重或切削参数不合理,会导致尺寸偏差或表面粗糙度增加。此外,环境因素如振动和温度变化也可能影响精度。针对这些问题,掌握正确的技巧至关重要。

实用技巧一:优化刀具路径和切削参数

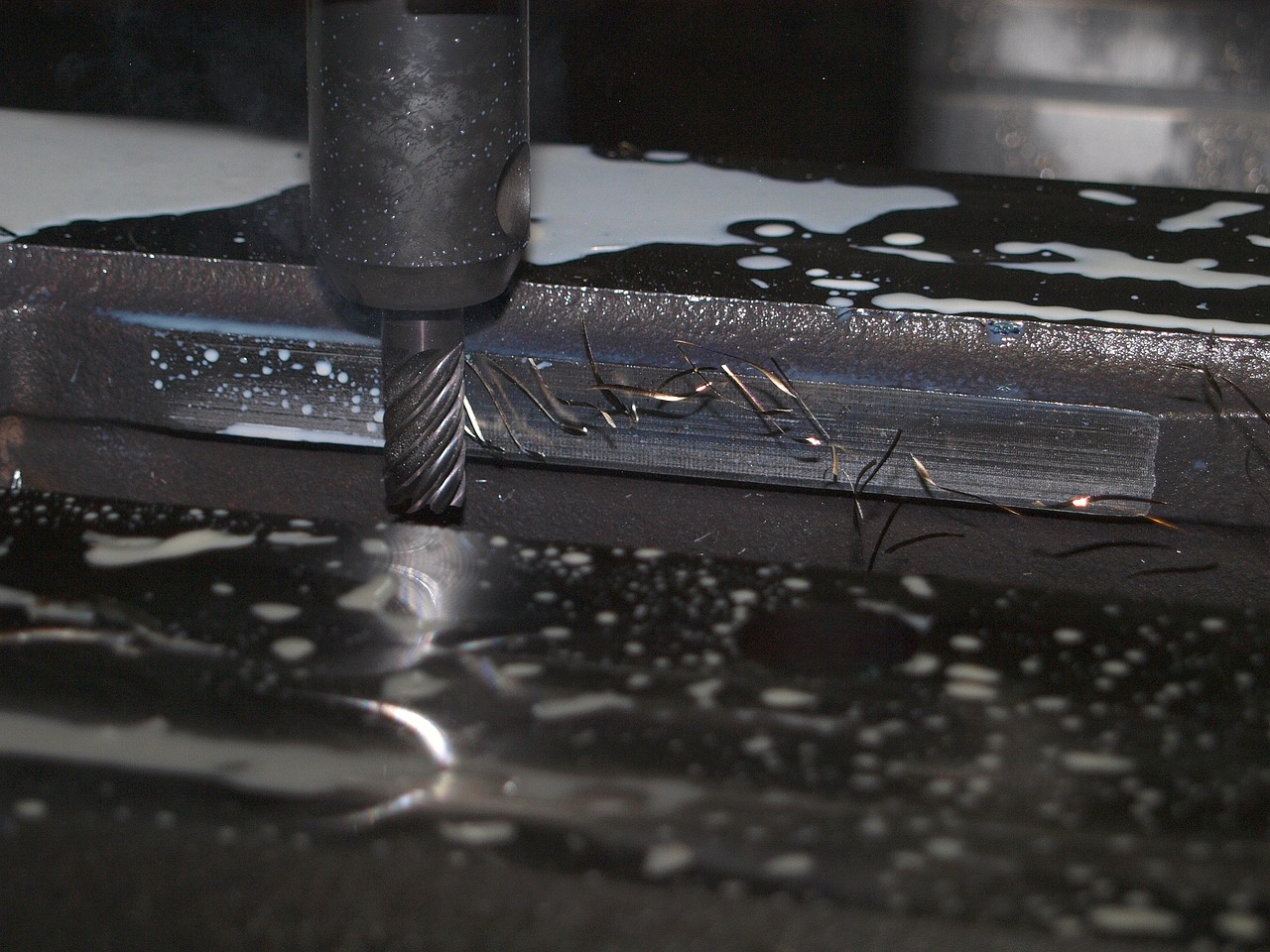

刀具路径和切削参数的优化是提升加工精度的关键。首先,选择适合的刀具类型和材料,例如硬质合金刀具适用于高强度材料加工。其次,通过数控编程软件合理规划刀具路径,避免不必要的空行程和急转弯,以减少振动和磨损。在切削参数方面,调整主轴转速、进给速率和切削深度:对于铝合金等软材料,可适当提高转速和进给率;而对于钢材等硬材料,则需降低参数以防止刀具过热。

实际应用中,您可以使用模拟软件预先检查路径,确保无碰撞风险。例如,在加工复杂零件时,采用分层切削策略,逐步去除材料,既能提高精度,又能延长刀具寿命。记住,定期校准机床和检查刀具磨损也是必不可少的步骤。通过这一技巧,您能显著减少废品率,提升产品一致性。

常见问题:如何提高加工效率而不牺牲质量?

另一个常见问题是加工效率低下,往往由于操作流程繁琐或缺乏优化策略所致。许多操作员为了追求速度,忽略了质量控制,导致返工或设备损坏。例如,频繁更换刀具或不合理的工件装夹方式会浪费大量时间。因此,平衡效率与质量是数控车床操作的核心挑战。

实用技巧二:实施高效工件装夹和自动化流程

工件装夹是影响加工效率的重要因素。采用标准化夹具如液压或气动装置,可以快速固定工件,减少手动调整时间。同时,确保装夹稳定,避免加工过程中的移位,从而保证质量。在自动化方面,利用数控系统的宏程序或自定义循环功能,实现重复任务的自动化执行。例如,设置自动换刀和测量程序,可以在批量加工中节省大量时间。

分享一个实际案例:某机械厂在实施这一技巧后,加工时间缩短了20%,同时产品合格率提高了15%。操作员通过预先编程的自动化流程,专注于监控和调整,而非重复操作。这不仅提升了整体效率,还降低了人为错误的风险。建议在日常操作中,结合设备维护计划,定期检查夹具和系统设置,以确保长期稳定运行。

分享与总结

掌握这些技巧后,不妨与同事或同行分享您的经验。例如,在团队培训中演示优化刀具路径的方法,或在线论坛讨论工件装夹的最佳实践。通过分享,您不仅能巩固自己的知识,还能从他人反馈中获取新思路。数控车床操作是一个不断学习的过程,持续关注行业动态和技术更新,将帮助您应对更多挑战。

总之,通过优化刀具路径和切削参数,以及实施高效工件装夹和自动化流程,您可以在3分钟内学会这两个实用技巧,显著提升数控车床的操作水平。记住,实践是检验真理的唯一标准——多动手尝试,并结合具体工况调整策略。如果您已掌握这些方法,不妨进一步探索高级功能,如智能监控系统,以迈向更高水平的加工 mastery。

酷惠优品

酷惠优品